Самодельный электросварочный полуавтомат, безупречную работу которого гарантирует электронное оборудование и углеродозащитная среда, не будет лишним в любом хозяйстве. В частности, при ремонте наружных поверхностей сельскохозяйственных машин или кузовов автомобилей, а также при создании неразъемных соединений из тонких (например, алюминиевых или стальных) листов нагретые участки металла можно повредить во избежание схватывания. Оно должно быть сведено к минимуму, но не должно ухудшать качество швов.

Такой сварочный полуавтомат рекомендуется создавать в домашней мастерской или гараже, используя широко доступные детали, узлы и материалы, с минимумом токарных и сложных металлообрабатывающих операций. Ну а когда у вас возникла проблема, связанная с электро- или радиотехникой, всегда есть возможность обратиться к опытному радиолюбителю (будь то родственник, друг, сосед или просто знакомый или отзывчивый специалист) вы его правильно собираете и отлаживаете. Электронные компоненты сварочных полуавтоматов.

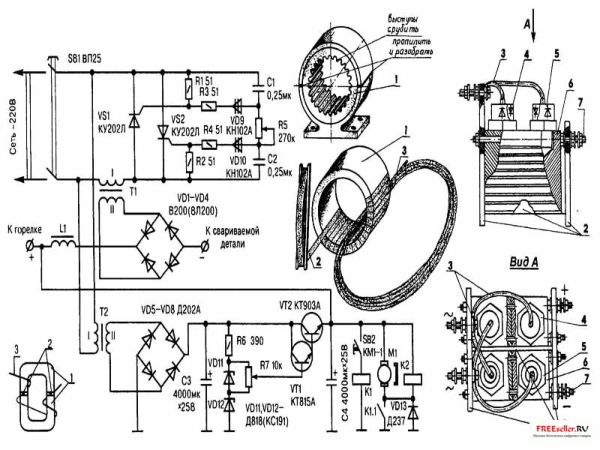

Рисунок 1. Принципиальная электрическая схема полуавтомата для сварки в углекислотной среде и конструктивные особенности его самодельного блока питания:

а – дроссель; б – сварочный трансформатор; в – выпрямитель;

1 – магнитопровод; 2 – текстовый свет (для трансформаторов – изолента); 3 – провод или шина. 4 – диод ВЛ200 (2 шт.) 5 – диод В200 (2 шт.) 6 – секция двойного радиатора (2 шт.); 7 — Шпильки с гайками и шайбами (4 компл.)

Особенностью использованной здесь схемы является то, что каждый тиристор работает только при наличии соответствующего полупериода анодного сетевого напряжения. Причем эти управляемые полупроводниковые приборы открываются лишь на время, регулируемое электрическими параметрами фазосдвигающей цепи.

Сварочный трансформатор Т1 ничем не отличается от прототипа. По сути, это известный преобразователь, преобразующий сетевое напряжение переменного тока 220 Вольт в понижающее напряжение 56 Вольт, построенный на сгоревшем статоре электродвигателя. Площадь поперечного сечения тороидального магнитопровода, образующегося после удаления пазовой перемычки из заготовки, в авторском варианте составляет 40 см2.

как показывает практика, для первичной обмотки сварочного трансформатора полуавтоматов требуется 220 витков медного провода диаметром 1,9 мм, желательно со стекловолокнистой изоляцией. Ну а на вторичной стороне достаточно по 56 витков многожильного кабеля или шины с площадью сечения (по меди!) 60 мм2.

Диоды выпрямительного моста рассчитаны на прямой ток не менее 100 А. Для улучшения охлаждения каждый диод оснащен радиатором, площадь теплоотдачи которого составляет 200 см2.

Например, очень хорош мост, состоящий из двух групп мощных многополярных клапанов V200 и VL200. Его конструкция («анод» или наоборот «катод») отводит тепло и может иметь соответственно зеленый или малиновый корпус. Легко собирается в компактный выпрямительный блок с «положительной» и «отрицательной» половинами моста. Однородные группы закреплены шпильками М8, а между разными группами установлена резиновая прокладка с двумя симметричными участками радиатора. Подробный материал о таких технических решениях был опубликован в журнале «Моделист-Конструктор» №5 за 1997 год.

Используйте дроссель L1, чтобы обеспечить зажигание дуги. Магнитопроводом в данном случае является сердечник силового трансформатора телевизора 3-го поколения («Темп-738») или чего-то подобного с площадью поперечного сечения 15-20 см2.

базовый «силовик» разбирается и с него снимаются все обмотки. Между половинками заготовки стержня поместите текстолитовую пластину толщиной 2 мм. Полученный зазорный магнитопровод обматывают двумя слоями защитной ленты, на которую помещают изолированную медную жилу сечением 20 мм2 или обмотку из 30 витков жгута проводов.

Блок питания электродвигателя М1 и пневмоклапана К2 механизма подачи собран по схеме параметрического стабилизатора. Трансформатор Т2 снижает напряжение сети до 15 В, которое после выпрямления диодным мостом VD5-VD8 сглаживается конденсатором С3 и поступает на VT2, выполняющий роль регулирующего элемента. Резистор R7 используется для установки выходного напряжения стабилизатора и, следовательно, частоты вращения электродвигателя М1.

Нажатие кнопки SB2 активирует реле К1. При этом замыкается цепь питания электродвигателя и пневмоклапана, а диод VD13 предотвращает выгорание контактов К1.1.

В качестве К1 используйте реле дальнего света фар. Пневматический клапан К2 системы ЭПХ автомобиля ВАЗ-2107. В роли Т2 можно использовать что угодно, в том числе самодельный понижающий трансформатор с напряжением вторичной обмотки 15-20 В и током 10 А. Конденсаторы и резисторы общие, номиналы указаны в таблице фигура. Единственное исключение — R6. Его сопротивление определяется по закону Ома: напряжение U = Uc3 – 18 (В), ток I = 0,01 (А).

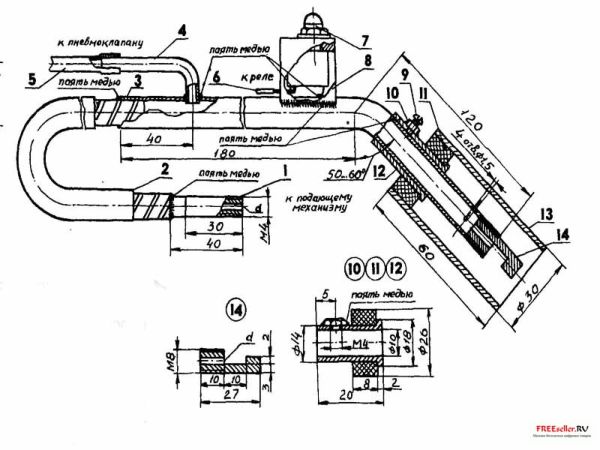

сварочная горелка отвечает за подачу «электродной» проволоки, напряжения дуги и углекислого газа к месту сварки. Канал для сварочной проволоки выполнен из оболочки троса привода спидометра толщиной 1,2 мм. Один конец направляющей трубки с наружной резьбой М4 на конце припаян медью, а другой конец припаян к каналу горелки.

Рисунок 2. Механизм автоматической подачи сварочной проволоки (двигатель с редуктором привода стеклоочистителей автомобиля ГАЗ-69 не показан):

1 – угловое основание (Ст3, посадочное место s3);2.10 – ведущий и ведомый ролик подачи проволоки (сталь 35, закаленная после изготовления); 3 – втулка подшипника с контргайкой;4 – выходной вал приводного редуктора (от стеклоочистителя автомобиля ГАЗ-69, модифицированный); 5 — Кронштейны для проводников (2 шт.). 6 — Направляющие втулки с контргайками (2 комплекта). 7 – сварочная проволока; 8 — Ось держателя (болт М5). 9 — Прижимной диск ведомого ролика. 11 — нажимная пружина; 12 – Зажмите кронштейн пружины 2 винтами М3 (2 комплекта). 13 – Сепаратор ведомого ролика. 14 — Вал ведомого ролика (болт М5). 15 – шайба (2 шт.) 16 – распорная втулка

Кнопка SB2 установлена на П-образном кронштейне и припаяна медью к каналу горелки. Силовой кабель (не показан) сечением 20 мм2 от дросселя L1 подсоединяется (или прикручивается) медным припоем. Также припаивается медная трубка с прикрепленным к ней шлангом для подачи углекислого газа.

Текстолитовый корпус горелки имеет разборную конструкцию, хотя на схеме она не показана. Все шланги и кабели собираются в жгуты и закрепляются четырьмя-пятью легкими лентами.

рисунок 3. Сварочная горелка (места пайки текстолитового корпуса и силового кабеля не показаны):

1 — направляющая; 2 — канал для сварочной проволоки (оболочка троса привода спидометра Л1200); 3 — основание канала горелки (медь). 4 – трубка инжектора (медная) 5 – резиновый шланг подачи углекислого газа; 6 – Подключение к катушке реле (гибкий монтажный провод МГШВ-2,5). 7 – кнопочный переключатель КМ 1-1;8 – П-образный кронштейн; 9 – Крепежный винт М3. 10 – гайка латунная М3, 11 – шайба пробковая асбестовая; 12 — втулка-сопло; 13 – кожух (труба латунная 30х2, L60);14 – медный наконечник.

В качестве механизма подачи используется двигатель с редуктором привода стеклоочистителей ГАЗ-69. Выходной вал редуктора укорочен на 25 мм и имеет на конце нарезанную левую резьбу М5, необходимую для автоматического подтягивания приводного ролика при подаче проволоки. Ведомый ролик проходит через стержень и раму, образованную держателем и стержнем, плотно стянутыми гайками, и свободно вращается вокруг оси диаметром 5 мм.

на передних сторонах обоих роликов выгравированы зубцы шириной 5 мм, которые зацепляются при работе механизма. Число зубцов и коэффициенты произвольные (в данном случае z = 15, m = 2 мм). Кроме того, тыльная сторона обоих имеет накатку шириной 10 мм для облегчения подачи сварочной проволоки. Разумеется, такие ролики после изготовления нуждаются в вулканизации.

Рама ведомого катка одним концом прикреплена к валу, проходящему через кронштейн и втулку, и затянута гайкой. Толщина втулки подбирается при регулировке механизма так, чтобы зубья обоих роликов совпадали. На другом конце рамы натянута пружина, с помощью которой сварочная проволока зажимается между роликами. Высоту кронштейна направляющей сварочной проволоки подбирают так, чтобы он располагался по центру накатанной поверхности ролика.

Механизм подачи, пневмоклапан, переключатель СБ1, резисторы R5 и R7 смонтированы на текстлитовой пластине толщиной 6 мм, представляющей собой крышку коробки, где расположены электронные компоненты сварочного полуавтомата. В боковых стенках и дне ящика имеются вентиляционные отверстия. Катушка со сварочной проволокой закрепляется на шпиле проигрывателя с помощью зажима.

кабстан размещают на расстоянии 200 мм от механизма подачи так, чтобы он находился на одной оси с направляющей во время работы, когда проволока осталась наполовину.

Перед работой направляющую необходимо максимально приблизить к роликам и затянуть гайками. Затем пропустите сварочную проволоку через направляющую, механизм, горелку и наконечник. Наконечник необходимо ввернуть в канал горелки, установить защитный кожух и затянуть винтами. Шланг от баллона с углекислотой с редуктором необходимо подсоединить к воздушному клапану, а давление газа установить с помощью редуктора примерно на 1,5 атмосферы. После включения достаточно отрегулировать скорость подачи проволоки резистором R7 (необходимое напряжение — R5) и начать сварку.

в самодельных сварочных полуавтоматах можно использовать проволоки диаметром от 0,8 до 1,2 мм, просто меняя диаметр отверстия наконечника и регулируя напряжение дуги. Сварку лучше всего выполнять под «обратным углом» (имеется в виду угол между швом и горелкой), в результате чего получается стабильная дуга и высококачественный шов.

Однако следует учитывать и функциональность. При сварке нахлесточных соединений горелку направлять под углом 55-60° к плоскости листа, при сварке Т-образных соединений в вертикальном расположении стены – под углом 45-50° к низу рекомендую указать на стена. Величину вылета проволоки (расстояние от поверхности шва до кончика) при сварке следует устанавливать в пределах от 5 до 15 мм, если диаметр проволоки составляет 0,5-0,8 мм, и от 8 до 18 мм, если сварочная проволока толстая.

Уменьшение вылета позволяет быстро загрязнить горелку брызгами металла и усложнить контроль за процессом сварки, но при этом в этом режиме работы происходит большее возбуждение дуги и улучшение устойчивости.

Работать необходимо самодельным сварочным полуавтоматом, в сварочной одежде, защитных перчатках на руках и лице, маске со светофильтром, соответствующим сварочному току. Кроме того, фильтры C3 следует использовать, когда Iw находится в пределах от 15 до 30 А, а фильтры C4 предпочтительно использовать в диапазоне от 30 до 60 А. Для более высоких сварочных токов рекомендуется C5. Учитывая, что максимальный Ist сварочных полуавтоматов составляет примерно 120 А, можно использовать и сверхплотные оптические фильтры (С6 или С7). Также следует помнить о строгом соблюдении правил электро- и пожарной безопасности.

М. Костин, г. Пенза,

МК 09, 2002 г

- Хотите связаться со мной?