Старомодный способ сделать шины для автомобиля и мотоцикла своими руками.

Колеса автомобилей и мотоциклов имеют так называемую «раму» — силовой компонент, который поглощает удары и удары, которые колеса получают во время движения. Даже на ровной дороге количество таких ударов очень велико. Если сделать шину просто из куска резины (именно так можно сделать модельную шину), то шина быстро потеряет форму и разрушится, не выдержав приложенной к ней нагрузки. Для предотвращения этого вводятся рамки. Это отражено в конструкции шин.

Она состоит из большого количества прочных нитей, расположенных по всей окружности, образующих своеобразную сетку, способную выдерживать высокое давление воздуха, содержащегося в шине, а также удары и удары, которым подвергается шина. Снаружи. В борт также встроено кольцо из гибкой стальной проволоки, которое надежно удерживает шину на ободе колеса.

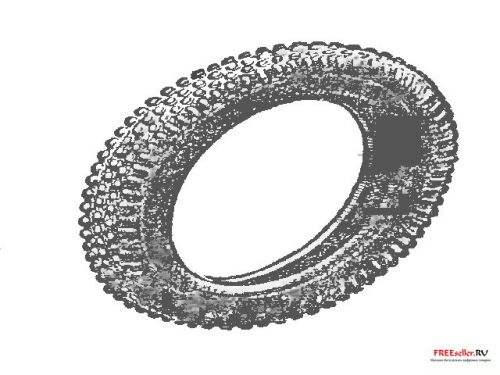

Каждая часть каркаса шины соединена резиновыми блоками, обладающими достаточной прочностью и эластичностью. Внешняя часть шины защищена протекторным слоем из более твердой резины. Толщина шины и рисунок протектора различаются в зависимости от назначения шины. Например, для езды по бездорожью используются более высокие и крупные рисунки протектора (так называемые «зацепы»).

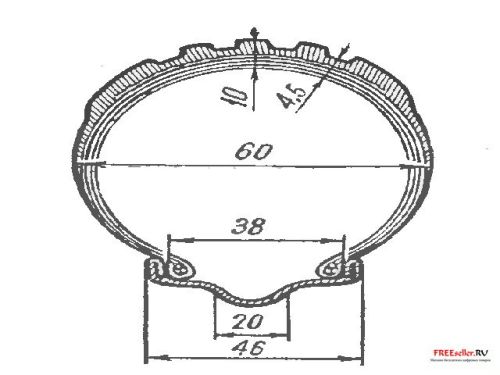

А для асфальта изготавливаются шины с более мелким рисунком. Сечение шины показано на схеме. 1 и рис. 2

Рисунок 1. Разрез самодельной шины.

Шины микробайка работают в чрезвычайно сложных условиях. Например, если обычному мотоциклетному колесу приходится восемь раз вращаться вокруг своей оси при прохождении 10 метров по дороге, то колесо микросамоката из-за меньшего диаметра будет вращаться в три-четыре раза больше.

следовательно, при скорости 70 км/ч колесо микробелока диаметром 320 мм должно иметь скорость 1200 об/мин. На таких высоких скоростях шины очень часто деформируются и нагреваются. Перегрев шин приводит к быстрому разрушению. Задние шины находятся в самой неблагоприятной ситуации.

У микромотоциклов около половины веса приходится на заднее колесо, которое охлаждается хуже, чем переднее. Из-за небольших размеров микромотоциклов и микромотороллеров расстояние между горячим двигателем и колесами очень мало. Это может привести к быстрому перегреву шин.

Поэтому наиболее сложной проблемой при проектировании шин для микроавтомобилей является повышение теплоотдачи. Из-за большой теплоемкости стенки шины она не может рассеивать необходимое количество тепла в окружающее пространство.

Из-за очень высоких нагрузок на шины толщину шин можно уменьшить только в пределах определенных допусков. Учитывая все это, при проектировании микрошин их проектируют исходя из следующих соображений: Каркас шины изготовлен из двух слоев высокопрочного нейлонового корда, который имеет небольшой вес и поэтому лучше других материалов подходит к условиям эксплуатации шины. Он также имеет высокую устойчивость к многократному изгибу. Мы сделали несколько шин из вискозы и хлопкового корда, но каркас пришлось сделать четырехслойным, потому что он был не таким прочным. Эти шины быстро вышли из строя из-за перегрева.

когда вы накачиваете шину, к слою корда прикладывается большое натяжение. Величина этих сил зависит не только от давления воздуха, но и от количества слоев корда, геометрического профиля шины, размеров, нагрузок и ширины обода. Каждый профиль шины рассчитан на определенную ширину обода. Обода детских роликовых коньков (самокатов) не обеспечивают необходимых условий для нормальной работы шин даже при скорости 40 км/ч и нагрузке около 50 кг. Для обеспечения необходимых условий работы обод должен быть значительно шире (ширина между плечами не менее 35-38 мм). В этом случае можно производить шины, рассчитанные на нагрузку 60-80 кг и скорость примерно 60-70 км/ч.

Геометрический профиль спроектированной нами шины показан на рисунке. 2 — полноразмерный вариант, конструкция шины показана на схеме. 3.

Рисунок 3. Конструкция автомобильной шины.

- Технология изготовление шин (мини завод по производству шин

- Сборка покрышки

- Порядок сборки покрышки на оправке

- 1) Приготовление кусков обрезиненной кордовой ткани.

- 2) Накачивание воздухом оправки.

- 3) Укладка первого слоя корда.

- 4) Укладка бортовых колец из стальной проволоки диаметром 0,25-0,3 мм – очень ответственная операция.

- 5) Оклейка сырой резиной толщиной 0,5-0,7 мм поверхности первого слоя корда.

- 6) Заворачивание концов корда вокруг бортовых колец с приклейкой их к слою сырой резины (сквиджу).

- 8) Приклеивание ленты брекерного слоя.

- 9) Оклеивание бортов сырой резиной.

- 10) Приклеивание слоя протекторной резины толщиной 4-5 мм.

- 11) Удаление оправки из покрышки.

Технология изготовление шин (мини завод по производству шин

при работе с шинами важно, чтобы нити корда были хорошо изолированы друг от друга резиной и не перетирались. Для этого между слоями корда помещается тонкий слой резины (0,5 мм), так называемый «кальмар» (правда, он уже прорезиненный). Для этой цели можно использовать сырую резину, которую используют для ремонта автомобильных камер. Между слоями корда находится слой эластичной резины, а наличие такой же резины на всей раме не только предотвращает перетирание нитей корда, но и придает раме эластичность и укрепляет связь между слоями рамы. Увеличивать. И следующий слой называется брейкер.

брекер – это дополнительный слой эластичной резины толщиной от 2 до 2,5 мм, способствующий увеличению прочности соединения каркаса шины с протектором. Защищает раму от поломок и повреждений. При резком торможении или ускорении происходит внутреннее перекос между резиновым слоем протектора, имеющим низкую эластичность, но износостойкость, и каркасом. Роль брекерного слоя заключается в поглощении энергии сдвига и предотвращении отслаивания шины. Брекерная резина должна быть эластичной, термостойкой и устойчивой к разрыву.

при сборке шины брекерный ремень делают на 5-6 мм шире протекторного. Лучше всего использовать готовый сырой каучук на основе изопрена или натурального каучука. Однако такая резина не всегда имеется в наличии, поэтому нам удалось воспользоваться следующим методом. Мы используем обычный сырой каучук (толщиной около 0,8-1 мм) для ремонта камер и натуральный каучук для изготовления резинового клея. Пластины толщиной 1-1,5 мм вырезаются острым ножом. Далее на подготовленные полоски сырой резины и нарезанные резиновые пластины осторожно наносим горячий вулканизирующий клей, даем клею высохнуть в течение 5-6 минут и формируем пластины последовательными слоями, не растрескиваясь и не наползая друг на друга, и приклеиваем их к полоске.

полученная двухслойная лента приклеивается к раме с резиновыми пластинами по бокам, а поверх нее приклеивается протекторный слой. Протектор изготовлен из высокопрочной, износостойкой резины. Он существует только на протекторе шины. Ее толщина зависит от размера самой шины. Для шин диаметром 320 мм толщина протектора должна быть в пределах 4-6 мм. Поскольку качество протектора определяет долговечность шины, требования к резине, из которой она изготовлена, несколько иные, чем к резине брекерного слоя. Лучшая резина предназначена для ремонта протектора шин вашего автомобиля.

для облегчения сборки шины двухслойную ленту брекерного слоя и ленту протекторного слоя можно склеить между собой, а полученную трехслойную ленту приклеить к каркасу шины. Ширина протекторного диапазона наших шин составляет 50-55 мм.

Рисунок протектора варьируется в зависимости от назначения шины и условий эксплуатации.

Показано на рисунке. Рисунок протектора 4 является универсальным. Шины с таким протектором одинаково хорошо ведут себя на различных дорожных покрытиях.

Создать матрицу для получения такого рисунка протектора не сложно и можно сделать даже в домашних условиях.

для этого возьмите полоску мягкого алюминия толщиной 4-6 мм (толщина материала определяет необходимую глубину рисунка) и расположите ее в ней согласно схеме. Просверлено пять отверстий. Далее разрежьте полоску на две равные части по центральной линии ножовкой. В каждой детали вырежьте фигурный паз, острым ножом удалите фаски и заусенцы, сгладьте все неровности напильником, а края, оставшиеся после вырезания шипа, зашлифуйте под углом 45°.

Рисунок 5. Изготовьте матрицу рисунка протектора.

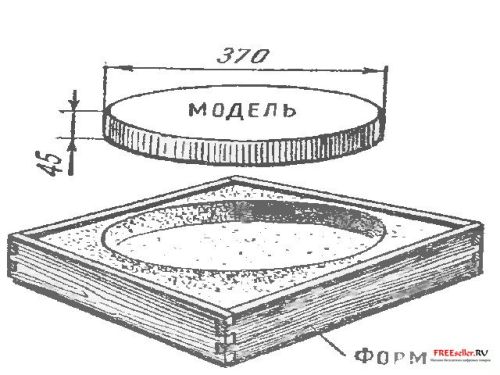

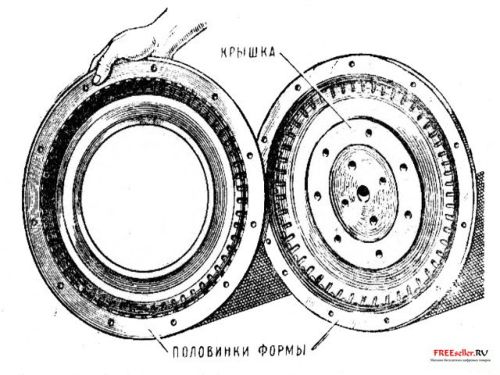

После окончательной полировки часть матрицы приклепана изнутри к половине формы заклепками из мягкой алюминиевой проволоки. Такая конструкция пресс-формы позволяет избежать сложных операций фрезерования. Сама форма изготавливается путем отливки ее в землю из алюминия или других легких сплавов (для этого использовались старые поршни от автомобильных двигателей, собранные на свалках).

Литейное оборудование (форма и ящик) показано на рисунке. 6. Расплавленный алюминий можно плавить непосредственно в форме путем нагрева пламенем газовой горелки или традиционно в муфельной печи. Например, мы проводили литье на участке ремонта металлического забора в парке, где проводились газосварочные работы.

Рисунок 6. Оборудование для литья шин.

Отливку необходимо вынимать из формы только после ее полного остывания, не разрушая форму. Ускорить охлаждение путем смачивания отливки водой невозможно.

Завершается подготовка матрицы сверлением отверстий под болты, которые будут стягивать матрицу во время варки шины.

Литые заготовки для форм обрабатываются на токарном станке по чертежам. Особое внимание необходимо уделить креплению половин формы и дисков друг к другу и тщательному клепанию протекторной сетки (рисунок 2).

Сборка покрышки

В качестве оправки для сборки используем непригодную («лысую», но не деформированную) покрышку от детского самоката. Сначала используйте наждачную бумагу, а затем наждачную бумагу разной зернистости, чтобы удалить остатки протектора и сделать поверхность полностью гладкой.

Протолкнув камеру внутрь обработанной таким образом покрышки и слегка введя воздух, прошейте прочной ниткой внутренний край покрышки, осторожно захватывая при этом бортовое кольцо. Расстояние между сторонами должно быть одинаковым со всех сторон (рисунок 9).

Порядок сборки покрышки на оправке

1) Приготовление кусков обрезиненной кордовой ткани.

их длина должна быть такой, чтобы после обхвата оправки под углом 52° при изгибе вокруг кольца борта (проволоки) оставалось 20-25 мм.

2) Накачивание воздухом оправки.

3) Укладка первого слоя корда.

при этом центр заготовки следует слегка растянуть, тем самым увеличив расстояние между нитями, чтобы они были одинаковыми по всей окружности колеса. Нити шнура должны быть равномерно распределены в один слой и не перекрывать друг друга даже в месте расположения бортового кольца (где плотность нитей наибольшая). Для удобства монтажа не рекомендуется делать заготовку шнура слишком широкой. Самая удобная ширина – 40-50 мм.

4) Укладка бортовых колец из стальной проволоки диаметром 0,25-0,3 мм – очень ответственная операция.

Как показала практика, быстрый выход из строя шин на детских самокатах объясняется как раз плохим качеством бортовых колец. Поскольку конец бортового кольца никак не закреплен, бортовое кольцо расходится и изменяется посадочный диаметр шины, что и вызывает это. Колеса саморазборные. Сам обод колеса используется в качестве оправки для изготовления кольца.

для этого сначала нужно вырезать полоску 3-мм резины (например, из камеры старого автомобиля) шириной 10-12 мм и склеить из нее кольцо диаметром чуть меньше посадочного места обода. Поместите это кольцо на обод, отрежьте ленту шириной 10 мм из сырой резины толщиной 0,5 мм и один раз оберните ею кольцо, помещенное на обод. После этого оберните проволоку прямо вокруг сырой резины (8-10 раз). Не натягивайте слишком сильно тонкую проволоку, так как она может порезать резину. Скрутив и зафиксировав концы готового кольца, обильно смажьте его клеем, дайте высохнуть и, не снимая с обода, обмотайте свернутой сырой резиновой лентой. Готовое кольцо снимается с обода вместе с резиновым кольцом, которое можно использовать многократно.

Чтобы проволока не отделялась от борта шины при последующей обработке, кольцо проволоки необходимо покрыть клеем и прорезинить.

Вам нужно будет создать по два кольца для каждой шины. После укладки первого слоя шнура его тщательно промазывают клеем и укладывают на место.

5) Оклейка сырой резиной толщиной 0,5-0,7 мм поверхности первого слоя корда.

Следите, чтобы приклеенная резина не наползала на боковые кольца. Но между ними не должно быть большого разрыва. Клеить удобнее, сначала разрезав сырую резину в форме ленты чуть шире, чем расстояние между боковыми кольцами, а затем, после приклеивания, удалив лишнее с помощью изогнутых маникюрных ножниц.

6) Заворачивание концов корда вокруг бортовых колец с приклейкой их к слою сырой резины (сквиджу).

склеиваемые края не должны перекрывать друг друга и не должны превышать 15-20 мм. Если он окажется слишком длинным, вам придется его подрезать.

7) Поместите второй слой шнура. Изготавливается он так же, как и первый, с той лишь разницей, что угол наклона нитей корда должен быть противоположным углу наклона нитей первого слоя. Концы нитей корда второго слоя наматываются на бортовое кольцо внутри шины, а не снаружи, как в первом слое. Эту операцию удобнее проделывать, когда готовая шина снята с оправки.

8) Приклеивание ленты брекерного слоя.

лента должна закрывать беговую дорожку и слегка расширяться в стороны (примерно на 2–3 мм с каждой стороны).

9) Оклеивание бортов сырой резиной.

сырая резина подходит для ремонта труб толщиной от 0,5 до 0,7 мм. Сначала вырежьте его в форме ленты. Его следует прочно приклеить к борту шины, прижав его к краю уже приклеенной брекерной ленты. В этом случае ленту необходимо аккуратно разгладить по бокам шины, чтобы не было пузырьков воздуха. Излишки бортовой ленты обрезаются изогнутыми ножницами по внутреннему (посадочному) диаметру шины.

10) Приклеивание слоя протекторной резины толщиной 4-5 мм.

Лента протектора не должна выступать за боковую часть шины и должна плотно прилегать к приклеенной ленте брекерного слоя.

11) Удаление оправки из покрышки.

для этого из нее выпускают воздух и удаляют его из покрышки, после чего второй слой корда наматывают на внутреннюю поверхность покрышки с нахлестом примерно 15-20 мм и приклеивают. Сборка шины завершена. Посадку собранной шины также рекомендуется покрыть «чефером» — слоем прорезиненной ткани полотняного переплетения. Это укрепит бусину. Это особенно важно при использовании шин на колесах с неглубокими ободами. Однако если обод имеет глубокий поток, как, например, у микромотоцикла «Агидель», накладка фаски не обязательна. Лента Chafer наносится на лист шириной от 30 до 35 мм с внешней стороны шины и от 20 до 25 мм с внутренней стороны.

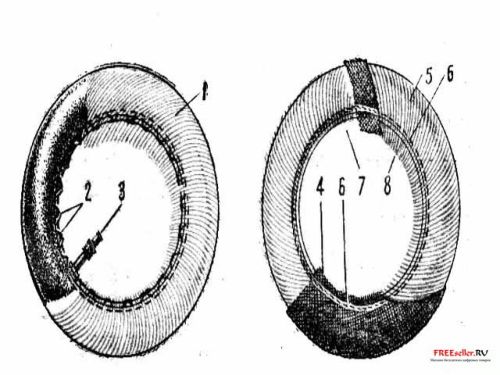

Рис. 7. Форма для отливки шин.

Рис. 8. Слепите протекторную сетку.

Рис. 9. Порядок сборки шины.

1 – участок, где был уложен первый слой, 2 – понрышный1, 3 – прошитый конец клапана, 4 – слой сырой резины (толщина = 0,5 мм), 5 – второй слой шнура, 6 – бортовое кольцо, 7 – Конец шнур наружу, 8 – Завинтите внутренний конец шнура.

Шины, собранные вышеописанным способом, необходимо вулканизировать для придания им износостойкости и прочности. Ведь сырая резина, из которой собираются шины, называется сырой, потому что она не обладает достаточной стойкостью к различным механическим и химическим воздействиям. Однако при нагревании до определенной температуры в течение короткого периода времени сырая резина претерпевает необратимые изменения своих физических и химических свойств. Резина практически нерастворима, тверда, эластична, способна выдерживать большие ударные и растягивающие нагрузки, обладает превосходной стойкостью к истиранию. Этот процесс называется вулканизацией.

Вулканизация сейчас широко применяется не только в промышленности, но и для бытовых нужд, например, при ремонте резиновой обуви и других предметов домашнего обихода. Портативный вулканизатор, работающий от аккумулятора или оснащенный бензиновой горелкой, позволяет ремонтировать камеру вашего автомобиля на ходу.

термовулканизирующий клей

такой клей не всегда имеется в наличии, но его можно сделать дома. Для этого растворите натуральный каучук в чистом бензине (авиационном бензине, так называемой «калоше») и к 1 л клея добавьте 50 г порошкообразной серы. Если такой серы нет в готовом виде, сыпучую серу следует измельчить и просеять через металлическое сито с ячейками 0,2Х0,2 мм. Перед нанесением клея на поверхность вулканизированной резины ее необходимо тщательно отшлифовать вручную с помощью точильного камня или грубой наждачной бумаги. Не прикасайтесь пальцами к очищенным поверхностям. Нет необходимости чистить влажную резину. Если поверхность загрязнится, протрите ее тканью, смоченной бензином.

После нанесения клея на обе склеиваемые стороны дайте ему высохнуть на воздухе и плотно прижмите, чтобы избежать образования пузырьков воздуха между склеиваемыми поверхностями. При приклеивании колец, камбуза или кабины водителя края ленты должны быть не только чистыми, но и суженными, чтобы толщина клея не была толще самой ленты. Если клей долгое время не использовался, следует хорошенько размешать его, чтобы он добрался до дна контейнера, в котором вы его хранили, так как сера со временем осядет на дно.

В. Петровский, г. Уфа

- Хотите связаться со мной?