Методы химической полировки, никелирования, хромирования, золочения, серебрения и декоративной окраски металлов (чугун, сталь, медь, латунь, бронза) и неметаллических предметов (пластик, стекло, керамика, дерево и др.) .). Использование электрического тока. Вы можете воспользоваться новейшими технологиями дома.

Химические растворы для травления железа и стали

Наиболее простыми и эффективными растворами для травления стальных деталей являются разбавленные минеральные кислоты, особенно 20%-ная серная кислота (травление проводится при 45-50°С) или 20-25%-ная соляная кислота (детали травят при комнатной температуре). Для травления также используют 10-15% фосфорную кислоту, нагретую до 60-70°С. В него вытравливают детали, а затем покрывают лаком или поверхность оставляют без дальнейшей обработки. Эта ванна непригодна, если после травления на поверхность необходимо нанести гальваническое покрытие.

Химическое травление поверхностей цветных металлов

Травление меди и латуни

На латуни раствор образует светло-желтый налет, на меди — светло-розовый. Решение включает в себя:

- 250 мл концентрированной азотной кислоты;

- 150 мл концентрированной соляной кислоты;

- спирт этиловый денатурированный 100мл;

- 500мл воды.

Травление деталей осуществляется путем кратковременного погружения их в ванну с раствором, после чего они вынимаются и сразу промываются водой.

Матовое травление меди

Травление меди дает шероховатую (матовую) поверхность. Состав ванны:

- азотная кислота 40% 600г.;

- концентрированная серная кислота 400 г .;

- хлорид натрия 3 г.;

- цинк сернокислый 2г.

Блестящее травление меди и ее сплавов

- – 500 мл концентрированной серной кислоты;

- – 500 мл концентрированной азотной кислоты;

- – 10 мл концентрированной соляной кислоты;

- – Сажа 5 г.

Рабочая температура ванны 18-20℃. Опустите обезжиренные детали в ванну с раствором на 10–30 секунд, затем выньте, промойте и высушите.

Раствор для травления алюминия и его сплавов

Водный раствор содержит:

- – Натрия фторид 40 г/л;

- – Каустическая сода 50 г/л.

Рабочая температура ванны 70-80℃, время обработки примерно 1 минута.

Различные водные растворы включают

– Оксид хрома 30 г/л;

– концентрированная серная кислота 150 г/л;

– Рабочая температура ванны 70°С, время обработки 1-1,5 минуты;

Самый простой способ декоративной покраски изделий из стали

Электрохимическими методами стальные изделия можно покрасить в любой цвет. Нанесение лака на красочный слой надежно защитит изделие от коррозии. Растворы для окраски стальных изделий включают в себя следующие компоненты:

– Медный купорос 60 г.;

– сахар-рафинад 90 г.;

– каустическая сода 45 г.;

– До 1 литра воды.

медный купорос растворить в 200-300 мл дистиллированной воды и в полученный раствор добавить сахар. Отдельно растворяем едкий натр в 250 мл воды и порциями (помешивая) добавляем медный купорос и раствор сахара. Смешав эти два раствора, добавьте дистиллированную воду до объема 1 литр. Детали очищают, полируют и обезжиривают в растворах, применяемых для никелирования, затем тщательно очищают в горячей воде. Дополнительные электроды изготавливаются из красной меди (предпочтительно марок М0, М1). Детали и электроды подключаются к аккумулятору фонаря (или другому источнику питания постоянного тока 4–6 В), медный электрод должен быть подключен к плюсу аккумулятора, а часть к минусу. Сначала опустите в раствор медный электрод, затем опустите деталь. Через 5–10 секунд батарея выключится, и окрашивание продолжится без подачи тока. При погружении в раствор на срок от 2 до 25 минут детали окрашивают следующими цветами (в порядке появления): коричневым, фиолетовым, синим, голубым, светло-зеленым, желтым, оранжевым, красно-сиреневым, зеленовато-голубым, зеленым, розовый, красный. Вы можете вынуть деталь из раствора (проверьте цвет) и положить ее обратно в раствор. Процесс будет идти как обычно. Если деталь выдерживается в растворе более 25 – 30 минут, этот процесс циклически повторяется многократно.

дистиллированную воду добавляют в ванну по мере испарения электролита, так как качество окраски ухудшается при увеличении концентрации электролита. Для получения более контрастного цвета в готовый электролит добавьте 20 г карбоната натрия (безводной соды). Если краска не справилась, пленку можно легко удалить, протерев ее нашатырным спиртом. Окрашенные детали промывают водой, сушат и покрывают бесцветным лаком.

Простой способ украсить алюминиевые поверхности перламутром

Алюминиевую поверхность чистят металлической щеткой, делая небольшие мазки в разных направлениях (создавая определенный рисунок). Удалите с поверхности сколы и грязь чистой тканью. Нанесите на чистую алюминиевую поверхность ровный слой 10%-ного раствора каустической соды (рабочая температура раствора 90-100°С). Когда раствор высыхает, на алюминиевой поверхности образуется красивая перламутровая пленка. Для повышения сохранности пленку покрывают бесцветным лаком. Более красивая пленка получится, если перед нанесением раствора каустической соды изделие или деталь нагреть до 80-90.

Как химически отбелить изделия и детали Silmin (ремонт)

Изделия и детали из силумина (сплава алюминия и кремния) быстро покрываются темной оксидной пленкой. Однако если уменьшить вес, то можно сохранить блеск надолго. Изделие или деталь очищают, при необходимости полируют, обезжиривают, очищают и замачивают на 10–20 минут в следующих растворах:

– Хром безводный 100 г.;

– концентрированная серная кислота 10 г.;

– До 1 литра воды.

Рабочая температура раствора 18-20.

После осветления изделия и детали очищают, сушат и покрывают бесцветным лаком, чтобы предотвратить окисление поверхности изделий и деталей в течение длительного времени.

Что нужно знать о полировке стали и цветных металлов

Полировка применяется для улучшения чистоты поверхности деталей и приборов и удаления следов предыдущей обработки (штрихов, царапин, мелких вмятин, мелких неровностей). Существует два типа полировки: предварительная полировка и окончательная полировка. Предварительная полировка применяется для механического устранения неровностей поверхности с помощью закрепленных на рабочей поверхности полировального круга рыхлых абразивных зерен или частиц. Окончательная полировка производится мягким эластичным шлифовальным кругом, покрытым мелким полировальным порошком или тонкой полировальной пастой. Наилучшее качество поверхности достигается при протирке войлочной или шерстяной тканью, покрытой специальной пастой для полировки металла. После полировки поверхность становится зеркальной.

Известковая паста применяется для полировки никеля, латуни, алюминия и других металлов, ее состав (%) составляет:

– Венская Рифма 71,8;

– Церезин 1,5;

– стеариновая кислота 2,3;

– солидол Т 1,5;

– скипидар 2,2;

Состав пасты для полировки стали и других металлов:

– парафин 20;

– Стеарин 10;

– Техническое сало 3;

– Микропорошок М50 67;

Примечание

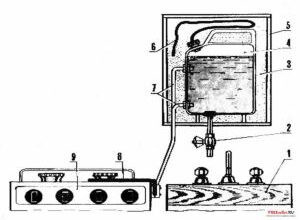

Смешайте восковые и жидкие ингредиенты и нагрейте на водяной бане (или на слабом огне). Далее смешиваем сухие ингредиенты с горячей массой.

Паста ГОИ предназначена для полировки стали и других металлов и представляет собой смесь оксида хрома и воскообразного вещества. Паста выпускается трех сортов: крупная, средняя и мелкая. Если у вас нет хромовой пасты, можно использовать масляную краску на основе оксида хрома, разведенную керосином. Паста Крокера (оксид железа) продается в аптеке в готовом виде (в зубных протезах ее используют под названием «золотая паста»). Паста Крокера используется для полировки латуни, бронзы, серебра и других металлов. Порошок «Шайн» разбавляют машинным маслом и используют для прецизионной полировки металлов.

Как отполировать металл химическим способом

Металлы можно полировать химическим способом. Просто погрузите детали или предметы в ванну с полирующей жидкостью, не используя электрический ток. Для этой цели можно использовать фарфоровый стакан или ванну. Полировальная жидкость состоит из следующих веществ:

– 350 мл концентрированной ортофосфорной кислоты;

– 50 мл концентрированной азотной кислоты;

– 100 мл концентрированной серной кислоты;

– Медный купорос или нитрат меди 0,5 г.

Рабочая температура резервуара составляет от 100 до 110 ℃. Время полировки от 0,5 до 4 минут. При шлифовке образуется удушливый дым, поэтому ванну следует хранить в вытяжном шкафу или на открытом воздухе.

Этот раствор хорошо полирует алюминий и его сплавы. Подходит и для полировки других металлов, но условия использования (время полировки, температура) должны быть другими.

Химическая обработка металлов

Химическое никелирование изделий из стали, меди, латуни и бронзы

Детали из стали и медных сплавов могут быть химически покрыты никелем. Такое покрытие не только защищает детали от коррозии и придает им красивый внешний вид, но и повышает износостойкость. Еще одним преимуществом химического никелирования является то, что никель равномерно наносится на все поверхности, включая внутреннюю часть детали.

детали, подлежащие никелированию, должны быть подготовлены соответствующими методами, такими как шлифовка, полировка и обезжиривание. Стальные детали обезжиривают в растворе, содержащем 20—30 г едкого калия (или каустической соды), 25—50 г кальцинированной соды и 5—10 г жидкого стекла (силикатного клея) на литр воды. Медь – раствор, содержащий 100 г тринатрийфосфата и 10-20 г жидкого стекла (на такое же количество воды). Перед никелированием медные детали следует положить на утюг на 0,5-1 минуту. Следует также отметить, что сплавы, содержащие более 1-2% свинца или кадмия, не пригодны для химического никелирования.

обезжиривание стальных и медных деталей при комнатной температуре заканчивают через 20-30 минут, при температуре 75-85°С через 40-60 минут. Затем детали тщательно промывают проточной водой, погружают в 5%-ный раствор соляной кислоты на 0,5–1 минуту для удаления оксидной пленки, снова промывают водой и сразу же переносят в раствор никелирования. 30 г хлорида никеля и 10 г ацетата натрия растворяют в 1 л воды, нагретой до 60°С. Затем доведите температуру до 80°С и добавьте 15 г гипофосфата натрия. Решение теперь завершено. В него погружают деталь, температуру повышают до 90-92°С и поддерживают на этом уровне до окончания процесса никелирования. Более низкие температуры быстро замедлят процесс, а нагревание выше 95°C может ухудшить качество раствора.

Необходимое количество раствора (объем) зависит от площади никелируемой детали. Отношение этой площади (в квадратных дециметрах) к объему раствора (в литрах) должно находиться в пределах от 2,5 до 3,5.

Так, например, если S/V = 3 за 1 час, толщина слоя никеля составит 10 мкм.

Используемые химикаты нетоксичны и не вызывают выделения вредных газов при обезжиривании или никелировании.

Химическое меднение стальных и чугунных деталей

Медь очень легко химически осаждается на железо, сталь и чугун. Я доволен покрытием.

Для покрытия этих металлов готовят растворы следующих веществ:

– медный купорос 8-50 г.;

– концентрированная серная кислота 8-50 г.;

– До 1 литра воды.

Рабочая температура 18-20℃. После тщательной очистки и обезжиривания погрузите детали в раствор на несколько секунд. Детали с медным покрытием выньте из раствора, промойте водой и высушите.

Химическое хромирование металлов

Детали из стали, меди и латуни подвергают химическому хромированию в растворе, содержащем:

– Хром фторид 14 г.;

– Гипофосфат натрия 7 г.;

– Цитрат натрия 7 г.;

– 10 мл ледяной уксусной кислоты;

– 10 мл едкого натрия (20% раствор;

– До 1 литра воды.

Рабочая температура составляет около 80℃. Очищенные и обезжиренные детали металлизируются в течение 3-8 часов. При химическом хромировании стальных предметов мы рекомендуем сначала химически покрыть их медью. Детали с отложениями хрома промывают водой и сушат.

Химическое никелирование металлов

Раствор для никелирования состоит из следующих материалов:

– сернокислый никель-аммоний 50 г.;

– хлорид аммония 40 г.;

– До 1 литра воды.

Добавьте в раствор небольшое количество металлического цинка и постоянно помешивайте.

Химическое бронзовое окрашивание оловянных изделий

Оловянные изделия легко окрашиваются в бронзу химическими методами. Замочите изделие в растворе или протрите его тканью, смоченной в растворе, состоящем из:

– Медный купорос 25 г.;

– Железный купорос 25 г.;

– До 500 мл воды.

Затем изделие сушат, очищают щеткой, протирают тряпкой и снова замачивают в растворе, состоящем из следующих веществ:

– Ацетат меди 100 г.;

– Уксусная кислота 10% 400мл.

После этого изделие сушат. При желании его можно отшлифовать и покрыть прозрачным лаком.

латунь позолоченная

Латунь и изделия из нее быстро тускнеют и окисляются на воздухе. Чтобы защитить полированные изделия от окисления, латунные детали часто покрывают специальным золотистым лаком. Более простой и доступный метод: После тщательной очистки и полировки латунные детали замачивают в 10-15% щелочном растворе для удаления поверхностного жира. Затем детали промывают водой и погружают на 1-2 секунды в слабый (2-3%) раствор серной или соляной кислоты. Хорошие результаты получаются, если латунь замочить в растворе бисульфита натрия, промыть водой, а затем замочить в растворе ацетата меди, нагретом до 36-40°С.

в зависимости от того, как долго она выдерживается в растворе, латунь будет менять оттенки от ярко-золотого до красновато-золотого и даже красновато-фиолетового. Время от времени вынимайте детали из раствора и следите за цветом краски. После покраски детали промывают водой и дают высохнуть на воздухе. Цвет постоянный и не меняется со временем. Ацетат меди доступен в продаже, но вы также можете сделать его самостоятельно. Для этого нужно 5 г медного купороса растворить в 0,5 л воды и смешать с раствором ацетата свинца (аптечный свинцовый лосьон или свинцовый сахар).

второй раствор состоит из 8 г ацетата свинца и 0,5 л воды. При смешивании растворов выпадает осадок сульфата свинца, в растворе остается ацетат меди. Это решение работает как практическое решение. Осадок можно отфильтровать или оставить на дне емкости.

медно-золотой окрас

4 г каустической соды и 4 г лактозы растворяют в 100 г воды, кипятят 15 мин, затем порциями при постоянном перемешивании добавляют 4 г насыщенного раствора медного купороса. Опустите хорошо очищенную медную посуду в горячую смесь. В зависимости от продолжительности действия вы можете получить разные цвета: от золотого и зеленого до полностью черного.

Золотой лак для латуни (пассивация латуни)

Пассивирующая латунь образует устойчивую защитную пленку, подобную позолоте. Рыбаки пассивируют латунные приманки, так как эта пленка не боится влаги. Очищенные, отполированные и обезжиренные детали опустите на 1 секунду в раствор, приготовленный из 1 части азотной кислоты и 1 части серной кислоты, затем сразу же перенесите их в концентрированный раствор дихромата калия (хромовой кислоты) на 10–15 минут.

После этого детали очищаются и сушатся.

химическое окрашивание латуни

Очистите, обезжирьте и погрузите очищенные детали в один из следующих растворов.

Первое решение:

– Гипосульфиты 11 г.;

– сахар свинцовый 39 г.;

– До 1 литра воды.

Температура раствора 70.

Второе решение:

растворите 10 г гидроксида натрия и 10 г лактозы в 250 мл кипятка. Затем при непрерывном перемешивании к раствору добавляют 10 мл концентрированного раствора медного купороса.

В течение 3–10 минут участки в любом растворе станут золотистыми, голубоватыми, синими, фиолетовыми и, наконец, радужными.

Достигнув желаемого цвета, снимите детали, дайте им высохнуть и отполируйте тряпкой.

Подготовленные детали погрузите в следующий раствор на 1-3 минуты, латунь станет синевато-черной:

– Аммиак (25% аммиак) 500 мл;

– бикарбонат (или углекислый газ) меди 60 г.;

– Латунь (опилки) 0,5 г.

После смешивания ингредиентов энергично встряхните раствор 2-3 раза, затем опустите детали в раствор.

Латунь станет коричневой, если деталь погрузить в один из следующих растворов.

Первое решение:

– гипосульфит 50 г.;

– Медный купорос 50 г.;

– До 1 литра воды.

Температура раствора 70.

Второе решение:

– Сульфид натрия 100 г.;

– До 1 литра воды.

Температура раствора 70.

Третье решение:

– Ацетат свинца 30 г.;

– Гипосульфит 90 г.;

– До 1 литра воды.

Температура раствора 80-90.

Для приготовления третьего раствора оба вещества необходимо растворить по отдельности в половине объема воды, процедить вместе и нагреть до 80-90°С. После покраски детали промывают теплой водой, сушат и покрывают бесцветным лаком.

Простой метод обработки серебра

Использованный гипосульфит (фиксатор) используется как серебрящий состав, который уже не пригоден для фиксации фотопленки или бумаги. Метод очень прост. Медные детали чистят до блеска, проваривают в содовом растворе и тщательно промывают водой. Затем замочите его в использованном гипосульфите. Через некоторое время серебро осядет в этом месте. После промывки водой высушите и отполируйте тряпкой. Качество серебрения и прочность сцепления серебра с медью зависят от концентрации серебра в растворе гипосульфита.

Горячее серебрение металлических деталей

Этим методом можно посеребрить любой металл. Он заключается в: погружении очищенных деталей на цинковой полоске в кипящий раствор, состоящий из следующих компонентов:

– сульфид калия-железа 120 г.;

– Кали80.;

– хлорид серебра 7,5 г.;

– До 1 литра дистиллированной воды.

Процесс серебрения заканчивается после того, как поверхность детали полностью покроется серебром. Затем детали извлекают из раствора, очищают и полируют. Обратите внимание, что кипячение следует производить на открытом воздухе или под вытяжкой, так как при кипении раствора выделяются вредные вещества.

химическое серебрение

1. Нарезаем несколько листов матовой фотобумаги Unibrom на небольшие кусочки и замачиваем их в растворе фиксирующих солей (соли разбавляются указанным на упаковке количеством воды).

Очищенную и обезжиренную деталь помещают в этот раствор и натирают эмульсионным слоем бумаги до образования на поверхности детали плотного слоя серебра. Промойте теплой водой, а затем протрите сухой тканью.

2. В 300 мл использованного закрепителя (того, что осталось после печати фотографии) добавьте 1-2 мл нашатырного спирта и 2-3 капли формальдегида (храните и используйте раствор только в темноте).

Очищенные и обезжиренные детали оставить в растворе на 0,5–1,5 часа, затем промыть теплой водой, высушить и протереть мягкой тканью.

паста для серебрения

Пасты можно использовать для посеребрения таких деталей, как медь, бронза, латунь и железо с медным покрытием.

1. Приготовьте пасту для серебрения следующим образом. 2 г нитрата серебра (ляписа) растворяют в 300 мл дистиллированной воды или воды, полученной изо льда, в домашнем холодильнике и добавляют 10%-ный солевой раствор до тех пор, пока серебро не перестанет выпадать в осадок. Хлорид выпадает в осадок. Этот осадок промывают 5-6 раз проточной водой. Отдельно в 100 мл дистиллированной воды растворяют 20 г гипосульфита и 2 г хлорида аммония (аммиака). Затем в полученный раствор небольшими порциями добавляйте хлорид серебра до тех пор, пока он не перестанет растворяться. Полученный раствор процеживают и смешивают с мелкоизмельченным мелом до консистенции густой сметаны. Ранее обезжиренные детали натирают пастой с помощью ваты или марли до образования на поверхности плотного слоя серебра, после чего детали промывают водой и протирают сухой тряпкой.

2. Протрите отполированный и обезжиренный участок тканью или мягкой кожей, покрытой пастой следующего состава:

– хлорид серебра 6 г.;

– соль поваренная 8 г.;

– Калия тартрат (винный камень) 8 г.

Перечисленные вещества растирают в ступке и хранят в темной посуде, а перед применением смесь разбавляют дистиллированной водой до получения жидкой пасты. Как только деталь покроется слоем серебра, промойте ее водой и натрите мягкой фланелью до блеска.

3. Приготовьте пасту для серебрения следующим образом. В емкость наливают 2 г аммиака, 4 г винного камня и 1 г нитрата серебра (ляписа) и добавляют небольшое количество дистиллированной воды до получения полужидкой кашицы. Затем протрите обезжиренный участок тряпкой, смоченной в клее, для придания ему серебристого блеска.

Химический метод серебрения неметаллических материалов

Неметаллические детали, такие как пластик, стекло, керамика и дерево, также могут быть химически металлизированы. Перечисленные ниже растворы для серебрения неметаллических материалов дают очень хорошие результаты, особенно при металлизации стекла (серебрение зеркал, тары, стекла). Лампы накаливания, рефлекторы для кинопроекторов и др.).

Серебряная ванна содержит следующие вещества

Композиция А

– нитрат серебра 12 г.;

– аммиачная селитра 18 г.;

– Дистиллированная вода 500 мл.

после полного растворения вещества к раствору добавляют дистиллированную воду до объема 750 мл.

Композиция Б

– Сода каустическая (химически чистая) 19 г.;

– Дистиллированная вода 500 мл.

после полного растворения каустической соды к раствору добавляют дистиллированную воду до объема 750 мл.

Композиция Б

– Сахароза 12,5 г.;

– винная кислота 1,5 г.;

– 125 мл дистиллированной воды;

Кипятите раствор 20 минут, а затем добавьте дистиллированную воду до объема 500 мл.

Все растворы хранят отдельно в темных емкостях с утопленными пробками.

Раствор для серебрения готовят путем смешивания составов А и Б, причем состав Б добавляют непосредственно перед серебрением. Решено. Рабочая температура раствора 18-20℃. Время серебрения – 10 минут. Металлизацию можно проводить два или три раза подряд, используя каждый раз новый раствор. Посеребренные детали сушат при температуре 50°С в течение 1 часа и при температуре 18-20°С в течение 24 часов, а налеты серебра на стекле, фарфоре и керамике легко удаляются азотной кислотой.

Химически покрасить серебро в фиолетовый цвет

Серебряные или посеребренные предметы становятся фиолетовыми в растворе, состоящем из:

– сульфат натрия безводный 12,5 г.;

– Карбонат натрия 5 г.;

– 500мл воды.

Нагрейте раствор до 80°С и опустите в него предмет на несколько секунд. Затем дайте изделию высохнуть. Поверхность предмета можно покрыть прозрачным лаком.

Химический раствор, окрашивающий серебро в черный цвет

серебряные или посеребрённые предметы чернеют при кипячении в растворе сернокислого натрия (100 г на 500 мл воды). После кипячения в этом растворе предмет высушивают и покрывают прозрачным лаком.

Горячее золочение металлических изделий

смешайте 20 г азотной кислоты и 20 г соляной кислоты в стеклянной посуде. Растворите в этой смеси 1 г золота. Как только золото растворится, добавьте в раствор 1 г хлорида сурьмы и 1 г чистого олова. Поместите емкость с раствором в кипящую воду и кипятите до растворения олова, затем добавьте 20 г насыщенного раствора борной кислоты. Изделия, предназначенные для золочения, чистят, полируют и проваривают в растворе едкого калия или соды. Нанесите раствор на изделие с помощью кисточки. Нагрейте высушенный материал пламенем спиртовки или углем. После нагрева получается хорошее золочение, не требующее полировки. Хранят раствор в темном месте в стеклянной посуде с пробкой.

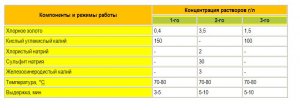

Золотое покрытие без внешнего источника тока Контактное золочение применяется для получения очень плотного и однородного покрытия, характеризующегося высокой прочностью сцепления, и применяется тогда, когда не требуется большая толщина покрытия. Электролиз этим методом не требует внешнего источника тока. Разность потенциалов, необходимая для осаждения золота, создается гальваническим элементом. В этом аккумуляторе катод представляет собой изделие с покрытием, погруженное в позолоченный электролит, а анод — цинковую пластину, помещенную в концентрированный раствор поваренной соли и подключенную к электрической цепи. Этот продукт имеет провода, как показано на рисунке. 1. Для электролиза можно использовать любой нагретый электролит золочения, указанный в таблице.

Золотое покрытие методом погружения основано на создании разности потенциалов на границе раздела между поверхностью покрываемого металла и прилегающим слоем электролита. Качественные покрытия образуются только на латунных или латунированных деталях. Поэтому детали из других металлов предварительно плакируют латунью (минимальная толщина слоя 1-2 микрона). Процесс золочения автоматически прекращается, когда получается слой золота толщиной примерно 0,1 микрона, но покрытие получается плотным, блестящим, имеет хорошую адгезию с поверхностью детали.

Состав раствора и режим работы золочения иммерсионным методом

Удаление некачественного золотого покрытия

Для удаления некачественных покрытий позолоченные изделия из серебра подвешивают в качестве анода в 5%-ном растворе соляной кислоты при температуре 18-20°С. В роли катода выступает железная или свинцовая пластина. Плотность анодного тока от 0,1 до 1 А/дм? медный кулон. Также позолоту можно снять царской водкой. «Королевская водка» представляет собой смесь кислот (50% азотной кислоты и 50% соляной кислоты). Эту смесь применяют для травления меди, латуни, железа, стали, цинка и т д. Этот раствор действует на металл практически мгновенно. Коррозия и грязь исчезают, а поверхность металла становится блестящей или часто матовой. Ювелиры используют эту смесь для определения чистого золота.

Примечание

При использовании активных кислот необходимо строго соблюдать правила безопасности. При разбавлении кислоты водой (например, серной) кислоту необходимо выливать в воду, а не наоборот. В противном случае кислота может разбрызгаться и вызвать серьезные ожоги.

Простой способ извлечения серебра из отходов гипосульфита (фиксажа

Только часть серебра, содержащегося в светочувствительном слое фотоматериала, расходуется на создание фотографического изображения. Большая часть серебра уходит в фиксаж и проявитель и может быть отделена и собрана.

Первый метод.

Это может выделить стерлинговое серебро. В его состав входит: железная пилочка или небольшой железный гвоздь, хорошо очищенный от жира бензином и высыпанный в емкость с отработанным фиксатором. Время от времени встряхивайте раствор. Через 7-10 дней слейте раствор и дайте ногтям высохнуть на воздухе. Серебро, прилипшее к ногтю, рассыпается в виде черного порошка, который затем можно переплавить в слитки.

Второй метод.

Слейте отработанный фиксаж и равное количество использованного проявителя метилгидрохинона в один контейнер. К полученной смеси добавляют 30%-ный раствор гидроксида натрия из расчета 100 мл на литр используемого фиксатора. Серебро осаждается в виде тончайшего чистого серебряного порошка. Этот процесс займет не менее 48 часов.

Образовавшийся за это время осадок серебра фильтруют и сушат. Оставшийся водный раствор тиосульфата натрия, то есть корректор, можно снова использовать в работе.

Третий метод.

Полированный латунный лист помещают в использованный раствор фиксатора в стеклянной емкости. Через 48 часов на нем отложилось почти все металлическое серебро из обедненного раствора. После образования пленки тщательно промыть водой и высушить. Затем осторожно соскоблите слой серебра с поверхности.

Четвертый метод.

к 1 л использованного закрепителя добавляют 5-6 г гидросульфита натрия и 5-6 г соды безводной. Через 19—20 часов металлическое серебро, полученное в виде мелкодисперсного черного порошка, фильтруют, а обессеребренный фиксаж подкисляют бисульфитом натрия и снова используют в работе.

Пятый метод.

для этого приготовьте 20% раствор сернокислого натрия и влейте его в использованный закрепитель из расчета 20 мл на литр закрепителя. Хорошо перемешайте раствор и оставьте на 24 часа. Затем раствор сливают с осадка и осадок сушат на бумаге. Осадок представляет собой сульфид серебра. Осаждение проводят на открытом воздухе или при усиленной вентиляции, а использованный раствор фиксатора предварительно подщелачивают для снижения выбросов сероводорода.

окраска металла

Покрытие металла муаровым лаком

Перед покрытием лаком «Муар» поверхность металлических деталей обезжиривают путем нагревания в духовке (духовке) при температуре 80-100°С в течение 15-20 минут, после чего грунтуют термостойкой эмалью и зашпаклёван. Нанесите лаковую шпаклевку и дайте высохнуть. После полного высыхания деталей обработайте их пемзой, смешанной с водой и наждачной бумагой, вытрите насухо, покройте ровным слоем лака «Муар» с помощью пульверизатора и поместите в духовку при температуре около 80 градусов Цельсия на Минут 10-15. Оставьте на минутку.

Характер рисунка зависит от толщины покрытия и времени нагрева детали. После того как на детали сформировался рисунок, деталь ненадолго вынимают из печи для частичного остывания, а затем возвращают в печь для окончательного высыхания лака. При температуре 120–150 градусов Цельсия лак окончательно высохнет в течение 30–40 минут, а при более низких температурах – в течение 2–3 часов.

Для защиты окрашенной поверхности от пыли ее покрывают целлулоидным лаком. Растворите целлулоид в ацетоне до консистенции жидкого масляного лака и нанесите его ровным слоем на поверхность с помощью ватной палочки. Когда ацетон высыхает, он оставляет на поверхности прочную защитную пленку.

Покрасьте стальные изделия, чтобы они выглядели как алюминиевые

чтобы придать стальным изделиям красивый внешний вид и защитить их от коррозии, металл часто покрывают алюминиевой краской — лаком, содержащим алюминиевый порошок. Для этого в бесцветный нитролак, разведенный ацетоном (110 г), насыпьте 15 г порошка).

в тех же пропорциях краску можно разбавить не нитролаком, а ацетоном — целлулоидным клеем, растворяющим 5—10 г рентгеновской пленки со снятой эмульсией.

Сначала тщательно очистите поверхность изделия, затем с помощью краскопульта нанесите тонкий слой краски.

Добавление клея БФ-2 в алюминиевую краску обеспечивает прочное покрытие. Клей БФ-2 растворить в спирте до загустения эмали, в полученный раствор всыпать сухой алюминиевый порошок и после тщательного перемешивания снова добавить спирт до получения нормальной вязкости.

Приготовленные таким образом краски имеют хорошую адгезию при нанесении кистью или краскопультом, долго сохраняют красоту, не осыпаясь.

Покрасьте стальные изделия, чтобы они выглядели как алюминиевые

чтобы придать стальным изделиям красивый внешний вид и защитить их от коррозии, металл часто покрывают алюминиевой краской — лаком, содержащим алюминиевый порошок. Для этого в бесцветный нитролак, разведенный ацетоном (110 г), насыпьте 15 г порошка).

в тех же пропорциях краску можно разбавить не нитролаком, а ацетоном — целлулоидным клеем, растворяющим 5—10 г рентгеновской пленки со снятой эмульсией.

Сначала тщательно очистите поверхность изделия, затем с помощью краскопульта нанесите тонкий слой краски.

Добавление клея БФ-2 в алюминиевую краску обеспечивает прочное покрытие. Клей БФ-2 растворить в спирте до загустения эмали, в полученный раствор всыпать сухой алюминиевый порошок и после тщательного перемешивания снова добавить спирт до получения нормальной вязкости. Приготовленные таким образом краски имеют хорошую адгезию при нанесении кистью или краскопультом, долго сохраняют красоту, не осыпаясь.

Что нужно знать о несовместимости красок и особенностях распознавания цвета краски

Все ингредиенты краски являются химическими веществами. Металлы (медь, цинк, алюминий), присутствующие в порошковых красках, влияют на коррозию окрашиваемых металлических поверхностей и связующих. Оксиды и соли металлов влияют на связующее и способствуют образованию пленки. Нельзя комбинировать разные типы связующих. Кроме того, некоторые масляные краски, изготовленные на одном и том же связующем, но на основе разных пигментов, нельзя смешивать.

Несовместимость с пигментами. При смешивании пигментов очень важно учитывать характер их взаимодействия. Если пигменты несовместимы, они разрушатся и потеряется коррозионная стойкость.

Если вы смешаете пигменты, несовместимые с краской, вы потеряете цвет.

Несоответствие связующего. Смешивать можно только масляные краски и масляные краски (однородная основа), глифталевые краски и глифталевые краски, пентафтальные краски и пентафталевые краски, эпоксидные краски и эпоксидные краски, битумные лаки и асфальтовые или каменноугольные лаки и т д. Густые масляные краски можно разбавлять олифами и лаками, изготовленными на основе только легких природных и искусственных смол, исключая асфальтобетонные смолы и асфальтобетонные смолы.

Краска и материал поверхности несовместимы. На стальные поверхности можно наносить все без исключения грунтовки: масло, фосфат, протектор, глифталевая кислота, фенолформальдегид, сополимер винилхлорида, этилен, акрил и др.

На алюминиевые поверхности нельзя наносить такие грунты, как свинцовые белила, свинцовые, сурик, сурик, патина, киноварь и др., независимо от используемого связующего. Можно применять обработанные фосфатом грунтовки ВЛ-02 и ВЛ-08. Грифтал КФ-030, ГФ-031, ГФ-032 Акрил АГ-10С, Эпоксидная смола Е-4021, ЭП-09Т Желтый.

Особенности восприятия цвета краски

Цвета воспринимаются как «теплые» или «холодные». Визуально вы можете перемещать нарисованные объекты ближе друг к другу или дальше друг от друга. В таблице показано различное цветовосприятие.

Методический сборник 2004 г., под редакцией И. А. Борисова в 2003 г

- Хотите связаться со мной?